压铸模具在高温、高压、高速的恶劣环境下连续工作,是压铸生产中最核心的工装之一。模具选材不当,不仅会导致寿命缩短,还可能影响产品质量,甚至带来设备损坏和生产中断的隐患。那么,压铸模具到底适合用什么材料?不锈钢是否是好的选择?本文将从实际应用出发,深入解析。

尽管不锈钢以耐腐蚀著称,但它并不是压铸模具的理想材料。其耐热疲劳性和导热性通常不如热作模具钢,且加工难度大、成本高。在面对铝、铜等高熔点金属的强烈冲刷时,不锈钢更容易出现热裂纹和早期失效。因此,在工业实践中,不锈钢主要用于模具附件或非关键结构件。

模具选材需考虑多个因素:浇注金属的类型、模具的工作温度、应力条件、结构复杂度、生产批量等。以下是目前工业界较常用的几类热作模具钢及其性能比较:

H13 是最广泛使用的铝合金压铸模具钢。其高温强度和热疲劳性能良好,热处理后硬度达 45-50 HRC,适用于中小批量生产。国产H13成本低廉,但寿命不如高端进口钢。

8418 钢具备极高的热疲劳抗力和纯净度,适用于寿命要求高的大型模具,如汽车发动机壳体。虽价格较高,但其模具寿命可达到H13的2~3倍。

适用于模具结构复杂或需高强度承载的应用场景。钼含量高于H13,热稳定性优异,常用于高光面件和高压模具中。

这些超高端材料在热强度、导热性和抗熔损方面几乎无可匹敌,适合极端工况和百万模次以上的压铸模具,但成本极高,一般用于超高端模具。

· 熔点低(约400℃),模具热负荷小

· 常用材料:3Cr2Mo、P20预硬钢、H13

· 重点考量:表面耐腐蚀性、加工性

· 熔点约650~700℃,热应力显著

· 常用材料:H13、8418、Dievar、DAC55

· 重点考量:热疲劳抗力、韧性、导热性

· 熔点超过900℃,模具寿命短

· 常用材料:FS443、3Cr2W8V、Y4、粉末冶金钢

· 重点考量:高温强度、抗腐蚀能力、抗热裂性

1、经济型选择: 选择H13等低钼材料,适合短周期或试模。

2、寿命优先型: 使用DAC55、8418等高端材料,适合中高端模具。

3、极端温度型: 选择QRO90、Y4等高耐热钢,应对无水冷等工况。

4、高强度需求型: 选择LG、W360等高硬高韧性钢,用于细长斜顶、薄壁件。

5、大型模具型: 采用H11或2343等低合金高韧性材料,避免裂模风险。

提醒: 模具寿命不仅取决于材料,还与设计、热处理、冶炼质量密切相关。低价往往意味着性能妥协,科学评估材料综合性能比一味压成本更重要。

· 表面技术(如PVD、氮化)大幅提升寿命

· 电渣重熔(ESR)、粉末冶金钢(如MARVAL M1)确保高纯净度

· 模块化设计 + 局部强化(镶件用高硬钢)提升整体性价比

模具材料的选择没有绝对“最优”,只有“最合适”。理解不同钢材的性能差异,结合产品要求、生产批量和模具结构,才能实现寿命与成本的最佳平衡。

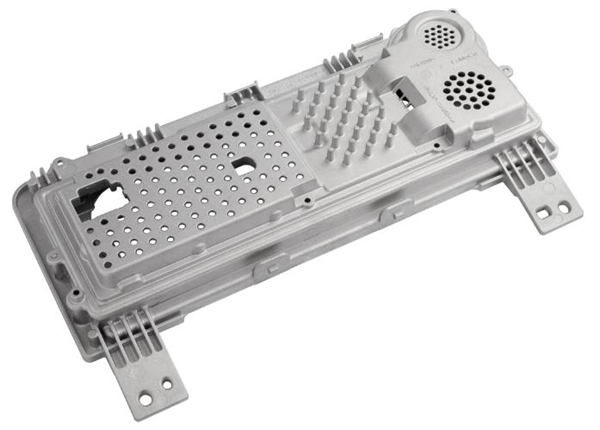

意迪特压铸科技(苏州)有限公司是一家意大利独资企业,专业从事锌合金和铝合金压铸产品的生产。我们拥有先进的热室与冷室压铸设备、真空技术及精密多滑块成型设备,为汽车、家具、通讯与建筑行业提供高质量的压铸零部件。

公司通过ISO 9001与IATF 16949体系认证,并被评为“苏州科技型中小企业”。截止2023年,EDT已获得19项实用新型专利与2项发明专利,持续致力于技术创新和品质提升。

若您有压铸项目需要模具开发与选型建议,欢迎随时联系意迪特(苏州)!