铝合金压铸作为现代制造业中广泛应用的高效成型工艺,其核心工具——压铸模具的材料选择直接关系到产品质量、生产效率和经济效益。本文将系统介绍铝合金压铸模具的常用材料及其特性,为铝合金压铸厂和从业者提供专业的选材参考。

铝合金压铸模具在服役过程中承受着极端的工作条件:熔融铝合金温度通常在650-700°C之间,模具表面温度可达400-500°C;金属液以高压(几MPa到几十MPa)和高速(0.5-70m/s)注入型腔,产生剧烈的热冲击和机械冲击。这种复杂的工况对模具材料提出了严苛要求:

1. 抗热疲劳性能:模具在反复加热冷却循环中容易产生热裂纹,材料需具备良好的抗热疲劳性

2. 高温强度与红硬性:在高温下保持足够的硬度和抗变形能力

3. 导热性能:快速传导热量,降低模具热梯度,减少热应力

4. 耐腐蚀与抗冲蚀:抵抗高温铝液的化学腐蚀和机械冲刷

5. 工艺性能:良好的加工性、热处理性能和抛光性能

H13钢是目前铝合金压铸模具应用最广泛的材料,其典型化学成分为:C 0.32-0.45%,Si 0.80-1.20%,Mn 0.20-0.50%,Cr 4.75-5.50%,Mo 1.10-1.75%,V 0.80-1.20%。

- 优异的抗热疲劳性能和高温强度

- 良好的导热性和淬透性

- 热处理硬度可达45-50HRC

- 适中的价格和成熟的加工工艺

应用建议:适合大多数铝合金压铸件生产,是铝合金压铸厂的常规选择。电渣重熔(ESR)处理的H13钢纯净度更高,性能更优。

FT416ESR是专为压铸模具开发的高性能材料,相比传统H13钢具有以下优势:

- 更高的热稳定性和抗热疲劳性

- 优化的合金成分设计,减少碳化物偏析

- 采用电渣重熔工艺,提高材料纯净度

- 导热性能优于传统H13钢

应用建议:适用于高要求、大批量的铝合金压铸生产,能显著延长模具寿命。

8407是一种优质的热作模具钢,具有:

- 均匀细致的显微组织

- 优异的抛光性能和抗粘铝特性

- 良好的高温强度和韧性组合

- 热处理硬度可达48-52HRC

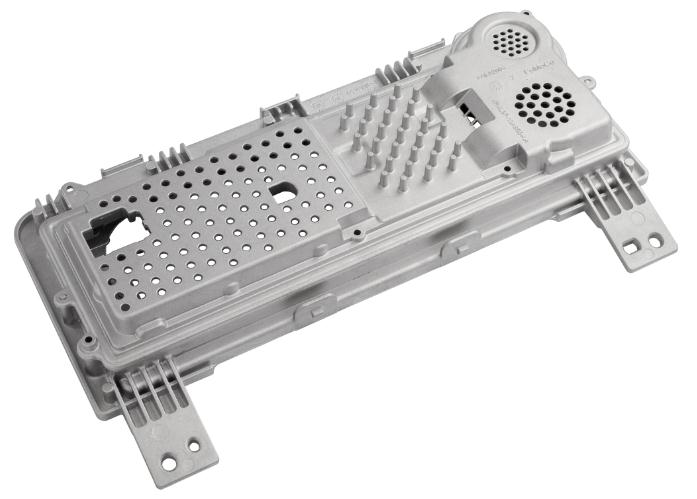

应用建议:适合表面质量要求高的铝合金压铸件,如汽车外观件、电子产品外壳等。

8418钢是针对高要求压铸工况开发的高性能材料:

- 优化的钼、钒含量,提高高温强度

- 良好的抗热裂纹扩展能力

- 优异的整体韧性和耐磨性

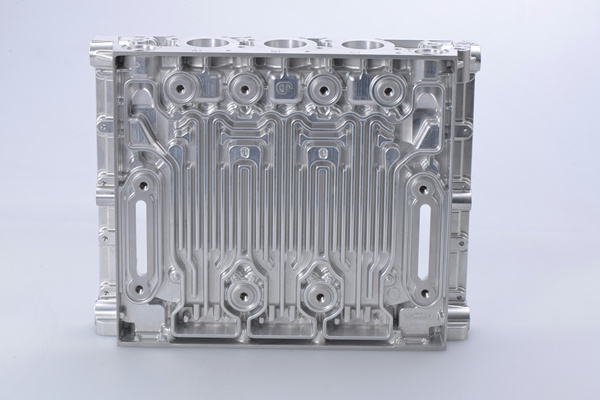

应用建议:适用于厚壁、大型铝合金压铸件生产。

传统热作模具钢,特点包括:

- 较高的钨含量,提供良好的红硬性

- 耐热性优于H13,但韧性稍低

- 热处理硬度约45HRC

应用建议:逐渐被新型材料替代,但仍可用于某些特定工况。

这些新型材料通过合金设计提高了导热系数:

- 导热率比传统H13提高20-30%

- 更均匀的温度分布,减少热应力

- 适合高生产节拍的铝合金压铸

为提高模具寿命,常采用:

- 氮化处理:提高表面硬度和耐磨性

- PVD/CVD涂层:增强抗粘铝和耐腐蚀性

- 渗碳硬化:改善表面性能同时保持芯部韧性

- 小批量:普通H13钢

- 大批量:FT416ESR、8407等高纯材料

- 薄壁复杂件:高韧性材料

- 厚壁大件:高热强材料

- 平衡初始成本和模具寿命

- 考虑维护和修复的便利性

- 选择适合企业热处理能力的材料

- 考虑加工性能和后期维护

- 采用多次回火消除应力

- 控制淬火冷却速率避免变形开裂

- 合理的冷却系统设计

- 适当的拔模角度和圆角过渡

- 优化压铸参数(温度、压力、速度)

- 定期模具维护和保养

- 减少粘模和腐蚀

- 帮助控制模具温度

选择合适的铝合金压铸模具材料需要综合考虑压铸件特性、生产批量、成本预算和技术条件等多方面因素。对于铝合金压铸厂而言,H13钢仍然是性价比最高的常规选择,而FT416ESR、8407等高性能材料则能为高要求应用提供更长的模具寿命和更稳定的生产质量。随着材料科技的进步,新型高导热、高韧性模具钢和先进的表面处理技术将进一步提升铝合金压铸模具的性能边界,为行业发展提供更强支撑。

无论是小型铝合金压铸厂还是大型制造企业,科学选材结合合理的模具设计和使用维护,都能显著提高生产效率,降低单位成本,在激烈的市场竞争中获得优势。