在铝合金压铸件生产领域,气孔问题一直是制约产品质量提升的关键瓶颈。尤其是对于汽车铝合金压铸件等要求高气密性、高力学性能的结构件,传统压铸工艺往往难以满足需求。真空压铸技术应运而生,成为实现“零气孔”高致密压铸件生产的核心工艺路径。本文将从技术原理、工艺流程、与传统压铸的对比及应用前景等方面,系统解析真空压铸技术。

真空压铸是在金属液充填型腔前,通过真空系统将模具型腔内的气体抽出,使充填过程在低气压或负压环境下进行的一种先进压铸工艺。其核心目标是减少气体卷入,降低铸件气孔率,从而提升铸件的致密度、力学性能和表面质量。

1、高真空度控制:型腔真空度可达-90 kPa以上,部分高真空系统甚至低于-95 kPa(绝对压力<5 kPa),大幅减少气体残留。

2、低速与高速结合:充型初期采用低速推动金属液封住内浇口,随后高速填充,兼顾排气与充型效率。

3、多种真空形式:

· 机械阀控制:通过金属液流动自动关闭真空阀,实现全真空过程。

· 排气浪板:结构简单,适用于低真空场景。

· 定时/位置控制:系统响应快,适用于中高真空需求。

典型的真空压铸工艺流程包括以下关键步骤:

1、合模与密封检测:模具合模后,确保分型面、滑块、顶针等关键位置密封良好。

2、抽真空启动:压射冲头封住浇注口后,真空系统启动,迅速抽取型腔内气体。

3、多段压射充型:

· 慢速阶段:推动金属液平稳前进,避免溅射;

· 快速阶段:在真空环境下高速充填型腔;

· 增压与保压:提升内部致密度,补偿收缩。

4、真空阀关闭:充型结束时通过金属液、机械信号或定时控制关闭真空阀,防止金属反吸。

5、冷却、开模与后处理:铸件冷却后取出,进行切边、热处理、机加工等工序。

维度 | 传统高压压铸 | 真空压铸 |

气体卷入 | 40%~90%金属液与气体接触,气孔率高 | 80%~90%气体提前排出,卷气概率低 |

真空度 | 无主动排气,依赖渣包与排气槽 | 型腔真空度可达-75 kPa以上,高真空达-95 kPa |

铸件性能 | 气密性差,难以焊接与热处理 | 可焊接、可T6热处理,力学性能显著提升 |

模具寿命 | 充填压力大,模具磨损快 | 充填压力低30%~50%,延长模具寿命 |

成本结构 | 渣包与回炉料多,材料利用率低 | 渣包占比低,回炉料减少20%以上 |

随着汽车轻量化进程加速,汽车铝合金压铸件正向大型化、集成化、高性能化发展。车身结构件、电池包壳体、悬挂系统等部件不仅要求减重,更要求具备高强高韧、高气密性、可焊接与热处理等特性。

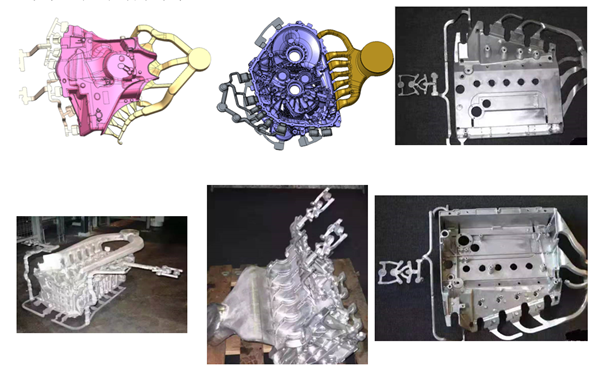

真空压铸通过降低气孔率、提升材料致密度,使铝合金压铸件能胜任更高安全与性能要求的场景。目前,多家领先的铝合金压铸件生产厂家已广泛采用高真空压铸技术生产前后纵梁、减震塔、车门框架等关键部件,甚至实现地板一体化压铸,大幅减少零件数量与装配工序。

真空压铸技术仍在不断演进,尤其是高真空+多段抽气、模内实时真空监测、智能工艺闭环控制等方向,正推动“零气孔”铸件逐步走向量产现实。随着压铸机吨位提升(已突破万吨级)、模具密封技术改进和合金材料优化,真空压铸将在新能源汽车、5G通讯、航空航天等领域发挥更大作用。

真空压铸并非简单增加一套抽气系统,而是涵盖模具设计、密封技术、工艺控制、材料匹配的系统工程。对于追求高品质、高可靠性的铝合金压铸件生产厂家而言,掌握真空压铸技术不仅是提升竞争力的关键,更是响应汽车轻量化与绿色制造趋势的必然选择。

意迪特压铸科技——您值得信赖的压铸合作伙伴

如果您正在寻找一家可靠的精密件定制、压铸件生产厂家,意迪特压铸科技(苏州)有限公司是您的理想之选。

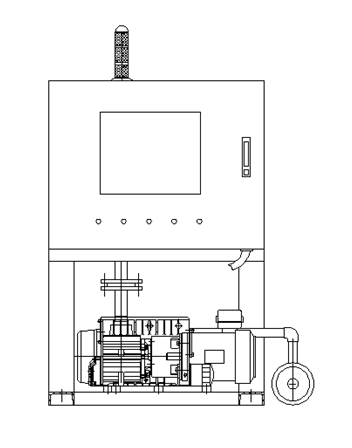

我们专注于锌铝合金压铸领域,拥有来自欧洲先进的压铸技术与管理体系,配备全自动熔炼、压铸、加工及检测设备,确保每一件产品都符合高标准的质量要求。

无论是复杂的结构件、高精度的壳体,还是对材料性能有特殊要求的零部件,我们都能通过科学的工艺设计和严谨的生产控制,为您提供从模具开发到成品交付的一站式解决方案。

选择意迪特,就是选择品质、效率与信任!