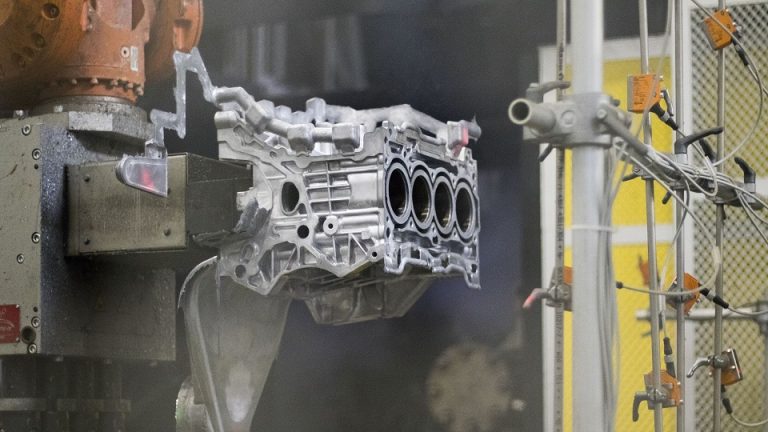

在压铸件生产流程中,模具是最为核心的组成部分。走进任何一家铝合金压铸厂,我们都能看到熔融的铝液在高压下注入模具,瞬间成型为复杂构件的场景。然而,在这个看似迅猛的过程中,型腔内的金属液流动状态却千变万化,直接关系到最终产品的质量。而要驾驭这道金属洪流,关键在于掌控压铸模具的"咽喉要道"——浇口。

浇口,这个连接流道与型腔的细小通道,虽然在整个模具中只占很小一部分,却决定着铝液以何种方式、何种状态进入型腔。它的设计,是一门融合了流体力学、热传导和材料科学的精细艺术,也是现代压铸件模具设计中最为关键的环节之一。

浇口设计的基本概念

想象一下铝液在型腔中的流动,它可能有三种形态:流速过慢时会很快冷却,形成"连续流",导致冷隔;速度加快后,会变成大小不一的"水滴流",这些预凝固的液滴无法重熔,造成表面缺陷;只有当速度达到某个临界点,铝液才会化为细密的"雾化流",像喷雾一样充满型腔。

这种雾化流是工程师们追求的理想状态。它具有很高的动量和能量,既能喷射到型腔最远端,保证完整填充,又能获得光滑的表面质量。而浇口的位置、形状和尺寸,正是实现这种理想流态的首要控制手段。

在实际的铝压铸件定制项目中,工程师们会像城市规划师一样,对产品型腔进行分区。根据产品的形状、壁厚和质量要求,将型腔划分为几个相对独立的区域,每个区域都由专门的浇口负责"供给"。这就好比一个大城市有不同的供水片区,需要保证每个片区都能同时获得充足的水量,避免有的地方"洪涝",有的地方"干旱"。在压铸中,这种"按需分配"的原则确保了各个区域能同时填满,防止因流动不平衡导致的涡流和卷气。

浇口类型的选择方式

在实践中,中国压铸企业的工程师们积累了一系列行之有效的浇口类型,来应对不同形状的产品。比如常见的"扇形浇口",它像一把展开的折扇,让铝液从一个较宽的面上平稳地进入型腔,特别适合大平面件的填充。这种浇口又细分为导向性更优的"漏斗形"和加工更方便的"喇叭形",各有千秋。

而对于圆环类铸件,"切线浇口"往往是更好的选择。它让铝液沿着型腔壁的切线方向注入,形成平稳的旋流,有效避免了直接冲击型芯产生的湍流和卷气。这些经过实践检验的浇口形式,体现了前辈工程师们在流动控制上的智慧。

模流分析:给设计装上"预见之眼"

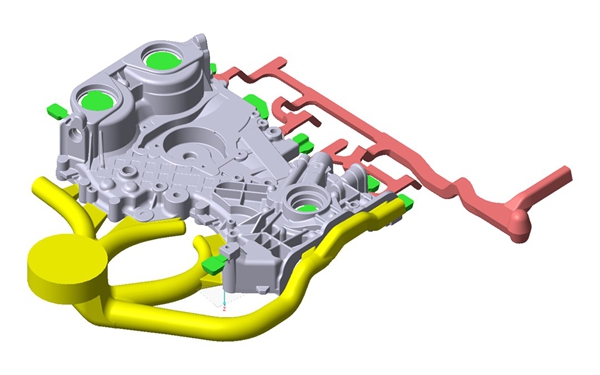

如果说传统的浇口设计更多依赖于经验,那么现代压铸件模具设计则因为模流分析(CAE)技术的出现而发生了革命性的变化。这项技术让工程师能够在电脑里进行"虚拟试模",提前看到铝液在型腔中的流动全过程。

通过模流分析,我们可以直观地看到最初设计的浇口是否真的引导出了理想的流动形态。铝液是否能顺畅地到达每一个角落?最后填充的位置在哪里?那里是否正好设置了溢流槽和排气道?有没有某些区域因为流动受阻而可能产生缺陷?

这个过程就像一个导航系统,当模拟结果显示某条"路线"会出现"拥堵"(困气)或"断头路"(填充不足)时,工程师就可以回过头来修改浇口的设计方案——调整位置、改变尺寸,甚至更换类型,然后在电脑中再次模拟,直到找到一个最优解。这种"设计-模拟-优化"的迭代过程,虽然前期投入更多时间,却能够大幅降低实际试模的成本和风险,确保模具一次成功。

浇口设计的实用考量

浇口设计不仅是科学,更是实用主义的艺术。比如,浇口的厚度通常不会超过产品壁厚的三分之二,这是为了在去除浇口时不会损伤产品本体。浇口也不能做得太薄,如果小于1毫米,就很容易被微小的杂质堵塞,对铝液的洁净度提出过高要求。

在浇口与型腔连接处,通常会留出一小段"浇口长度"或"浇口台阶"。这段距离看似不起眼,却如同水库的堤坝,太短了容易被冲刷损毁,太长了又会增加流动阻力,需要根据实际情况精心把握。

结语

从经验积累到科学计算,从手动调试到电脑仿真,压铸模具的浇口设计走过了一段漫长的进化之路。今天,当我们看到一件表面光洁、结构致密的铝压铸件时,背后凝聚的正是对浇口这个"小细节"的"大讲究"。对于致力于提升品质的中国压铸企业而言,深入理解浇口设计的原理,熟练掌握模流分析工具,将流动控制的艺术与科学完美结合,无疑是在激烈市场竞争中脱颖而出的重要途径。毕竟,掌控了铝液的流动,就掌控了压铸质量的命脉。