在现代电子设备、新能源汽车、5G通信等高热密度应用场景中,散热器件的性能直接决定了产品的稳定性和寿命。而在众多散热器制造工艺中,压铸技术因其高效率、高复杂成型能力和良好的成本控制性,成为生产铝合金与锌合金散热器的主流方式之一。尤其是铝合金压铸件,凭借其优异的导热性能和轻量化特性,被誉为散热器件中的“导热之王”。

尽管铝合金散热器的性能进化得足够强,但是一直以来,厂商们仍在坚持探索进一步提升散热效率的方案,并且诞生了各式各样的技术。

那么,如何从设计和生产的角度来提升散热效率呢?本文带你深入探讨。

铝合金之所以能在散热领域占据主导地位,与其物理特性密不可分。铝合金的导热系数通常在140–200 W/(m·K)之间,虽略低于铜,但其密度低、重量轻、成本可控,且易于通过压铸工艺成型为复杂结构,非常适合大批量生产。

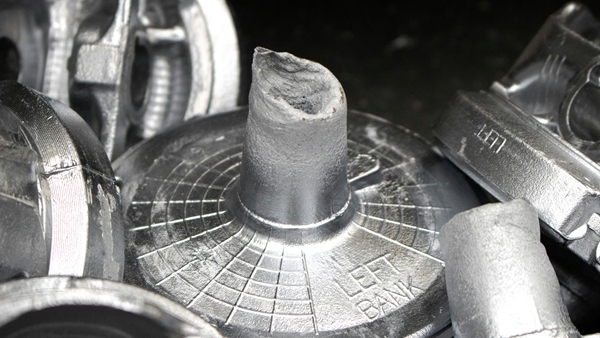

在压铸过程中,铝合金液在高压下高速填充模具型腔,形成结构致密、表面精度较高的散热器基体。通过合理的热处理工艺(如时效处理),还可以在保证强度的同时,进一步提升其导热性能。

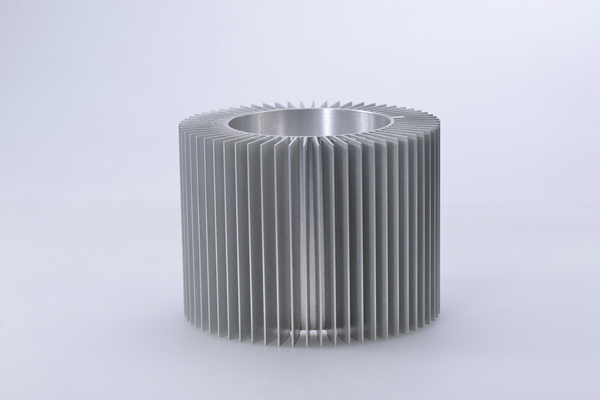

压铸工艺特别适合制造结构复杂、集成度高的散热器件,如一体成型散热基座、带鳍片的散热模组等。在实际生产中,锌合金与铝合金都是常用的压铸材料,两者各有优势:

• 铝合金压铸件:导热性好、重量轻、耐腐蚀,广泛应用于电子设备、LED照明、汽车散热系统等。

• 锌合金压铸件:流动性佳,适合制造薄壁、复杂精细的结构,虽然导热性不如铝,但在某些对结构强度要求更高的场景中仍有应用。

无论是哪种材料,压铸散热器的生产过程都需严格控制以下几个环节:

1. 模具设计与流道优化:模具的结构直接影响散热器的成型质量和散热鳍片的密度。合理的浇注系统和冷却通道设计,能减少气孔、缩孔等缺陷,提升产品一致性。

2. 压铸参数控制:包括注射速度、压力、温度等,这些都影响金属液的填充行为和最终组织的致密性。

3. 后期处理与表面工艺:通过CNC精加工、铲齿、阳极氧化等工艺,可进一步提升散热器的平面度、鳍片精度和热辐射效率。

散热器的性能不仅取决于材料与工艺,更在于前期的结构设计。以下几点是提升压铸散热器散热能力的关键方向:

1. 提升热传导效率

热传导是散热器的基础。根据傅里叶导热定律,增大导热截面积、选用高导热材料、在热源与散热器之间使用导热界面材料(如导热硅脂、导热垫片)等方式,都能有效降低热阻。

对于一些局部高热流区域,还可以在散热器底部镶嵌热管或均温板,显著提升横向导热能力。

2. 强化对流换热效果

散热器最终要通过空气流动将热量带走,因此对流换热效率尤为关键。在设计时,需综合考虑鳍片的高度、厚度、间距以及排列方式。

例如,在强迫风冷系统中,较密的鳍片能增大散热面积,但也会增加风阻。因此需要在鳍片密度与风机风压之间取得平衡。一些先进的设计还会采用“斜齿”“开花齿”或“断齿”结构,以优化气流路径,提升换热系数。

3. 注重辐射散热与表面处理

在自然散热或辐射散热为主的应用中,散热器表面的辐射率对性能影响显著。通过阳极氧化、发黑处理等表面工艺,可以有效提升红外辐射能力,增强散热效果。

现代散热器设计已越来越依赖仿真工具(如CFD、FEA)进行前期验证。通过模拟散热器在不同风速、温度条件下的表现,可以快速迭代出最优的鳍片布局、基板厚度与材料组合。

在实际生产中,一批次小批量试产并结合热阻测试,能进一步验证设计的可行性,确保散热器在真实环境中稳定工作。

随着电子设备朝着高性能、小型化方向发展,散热设计已成为产品研发中不可忽视的一环。铝合金压铸件因其优异的综合性能,成为散热器制造的理想选择。而通过优化结构设计、合理选材、精密压铸与后期处理,我们完全可以在控制成本的前提下,打造出散热效率更高、可靠性更强的散热器件。

如果您正在寻找专业的压铸件生产厂,或希望定制高导热铝合金压铸件、锌合金压铸件,欢迎联系我们,我们将为您提供从设计支持到量产制造的一站式散热解决方案。